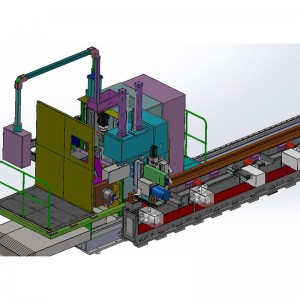

Linha de produção combinada de serra de trilho e furadeira CNC RDS13

| Item | parâmetro | Especificação |

| Modelo básico de trilho | Tipo de material | 50 kg/m³,60 kg/m³,75 kg/m dureza 340~400HB |

| Trilho com núcleo em aço liga, inserto em aço liga, dureza 38 HRC~45 HRC | ||

| Tamanho do trilho | Comprimento da matéria-prima | 2000~1250mm |

| Requisitos de processamento | Materialcomprimento | 1300~800mm |

| Materialtolerância de comprimento | ±1 mm | |

| perpendicularidade da face final | <0,5 mm | |

| diâmetro de perfuração | φ31~φ60 mm | |

| Diâmetro do furotolerância | 0~0,5 mm | |

| Faixa de altura do furo | 60~100 mm | |

| Principais parâmetros técnicos da máquina | Método de serragem | Serra circular (alta velocidade) |

| Potência do motor do fuso | 37 kW | |

| diâmetro da lâmina de serra | Φ660mm | |

| Velocidade máxima de deslocamento do eixo X | 25 m/min | |

| Velocidade máxima de deslocamento do eixo Z | 6 m/min | |

| Tipo de fuso de perfuração | BT50 | |

| PerfuraçãoVelocidade do fuso | 3000 rpm | |

| PerfuraçãoPotência do servomotor do fuso | 37 kW | |

| Velocidade máxima de deslocamento dos eixos X, Y e Z | 12 m/min | |

| Tipo de fuso chanfrado | NT40 | |

| Rotação máxima do fuso de chanframento. | 1000 | |

| Potência do motor do fuso de chanframento | 2,2 kW | |

| Velocidade de movimento do eixo Y2 e do eixo Z2 | 10m/min | |

| Mandril magnético permanente elétrico | 250×200×140mm (outro200×200×140mm) | |

| Sucção de trabalho | ≥250N/cm² | |

| Sistema de remoção de cavacos | 2definir | |

| tipo transportador de cavacos | Corrente plana | |

| velocidade de remoção de cavacos | 2 m/min | |

| Sistema CNC | Siemens 828D | |

| Número de sistemas CNC | 2 conjuntos | |

| Número de eixos CNC | 6+1 eixos,eixo 2+1 | |

| Altura da mesa de trabalho | 700 mm | |

| Altura da mesa de trabalho | aproximadamente 37,8 m × 8 m × 3,4 m |

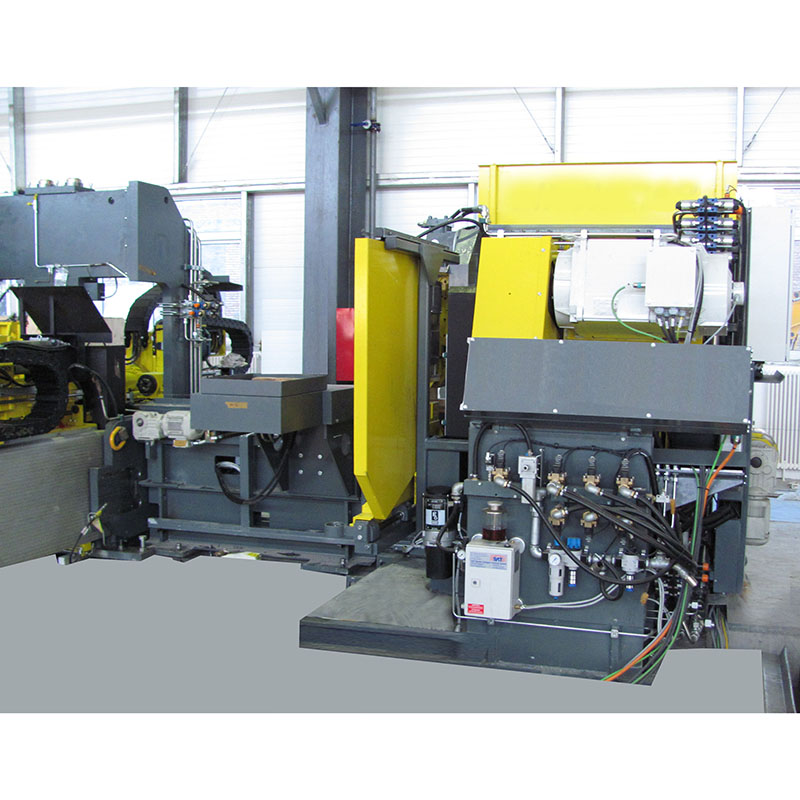

1. Existe um dispositivo de remoção de cavacos da lâmina de serra na unidade de serragem, responsável por remover a serragem da lâmina. O dispositivo de refrigeração e lubrificação lubrifica e resfria a área de serragem, o que aumenta a vida útil da lâmina. Trilhos-guia e uma coluna móvel são instalados na base da máquina.

2. Sistema de codificação

O sistema de codificação está instalado na parte externa do cilindro da unidade de potência e está equipado com um computador central para programar e controlar o sistema de codificação.

3. Unidade de perfuração

A estrutura da coluna é adotada, sendo que a coluna utiliza uma estrutura soldada de chapa de aço. Após tratamento de recozimento e envelhecimento artificial, a estabilidade da precisão do processamento é garantida.

4. Cabeçote de perfuração

O cabeçote de perfuração possui uma estrutura tipo pistão com alta rigidez. A correia dentada apresenta alta resistência à tração, longa vida útil, baixo ruído e baixa vibração mesmo em alta velocidade. O fuso de precisão é refrigerado internamente e oco, equipado com um mecanismo de brochamento de quatro garras a 45°. A extremidade traseira do fuso de precisão possui um cilindro hidráulico de puncionamento para facilitar a troca de ferramentas.

5. Bancada de trabalho

A bancada de trabalho adota uma estrutura de soldagem de chapa de aço, com pré-tratamento realizado antes da soldagem e, após a soldagem, tratamento de alívio de tensões e envelhecimento térmico para garantir precisão e estabilidade.

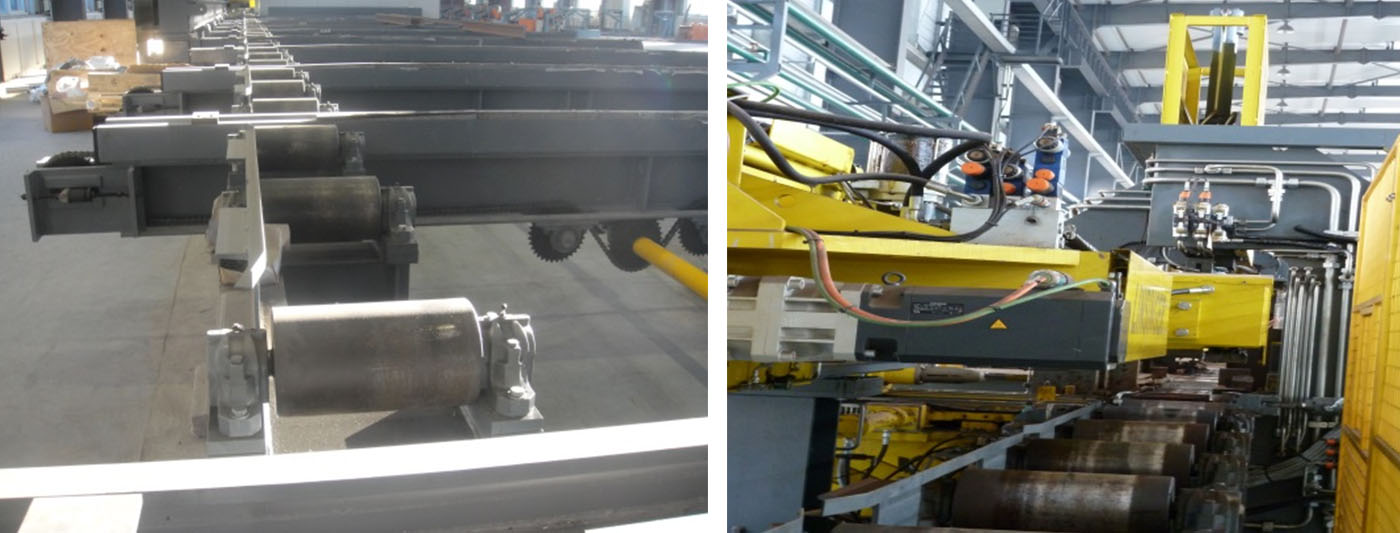

6. Sistema de remoção de cavacos

O transportador automático de cavacos é do tipo corrente plana, com um total de dois conjuntos. Um conjunto é utilizado na unidade de serragem e está localizado sob a lateral da lâmina de serra. O outro conjunto é utilizado na unidade de furação, estando localizado entre a mesa e a bancada de trabalho. As limalhas de ferro caem no transportador de cavacos através do guia de cavacos na bancada de trabalho e são transportadas para a caixa de coleta de limalhas na parte superior através do transportador de cavacos.

7. Sistema de lubrificação

Existem dois conjuntos de sistemas de lubrificação automática centralizados, um para a unidade de serragem e outro para a unidade de perfuração. O sistema de lubrificação automática realiza lubrificação intermitente no par de guias lineares, no par de fusos de esferas e no par de cremalheira e pinhão para garantir sua precisão e vida útil.

8. Sistema elétrico

O sistema elétrico adota o sistema de controle numérico Siemens 828D, com um total de dois conjuntos. Um conjunto é utilizado para controlar a unidade de serragem, o alimentador horizontal, a mesa de rolos de alimentação e a mesa de rolos intermediária. O outro conjunto é utilizado para controlar a unidade de furação, a bancada de trabalho 1, o alimentador horizontal e a bancada de trabalho.

| NÃO. | Item | Marca | Origem |

| 1 | Par de guias lineares | HIWIN | Taiwan, China |

| 2 | Sistema CNC 828D | Siemens | Alemanha |

| 3 | Smotor servo | Siemens | Alemanha |

| 4 | Sistema de codificação | Impressora LDMinkjet | Xangai, China |

| 5 | Bomba de óleo hidráulico | Justmark | Taiwan, China |

| 6 | corrente de arrasto | CPS | Coréia do Sul |

| 7 | Engrenagens, cremalheiras | ÁPICE | Taiwan, China |

| 8 | Redutor de precisão | ÁPICE | Taiwan, China |

| 9 | Eixo de precisão | KENTURN | Taiwan, China |

| 10 | Principais componentes elétricos | Schneider | França |

Nota: O fornecedor acima é o nosso fornecedor padrão. Ele poderá ser substituído por componentes de mesma qualidade de outra marca caso o fornecedor acima não consiga fornecer os componentes em alguma situação específica.

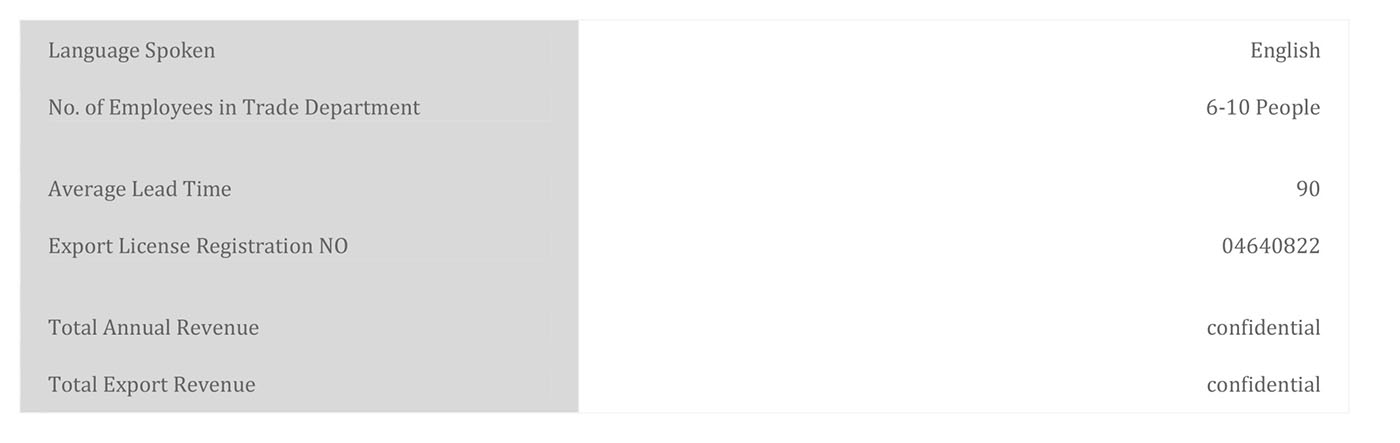

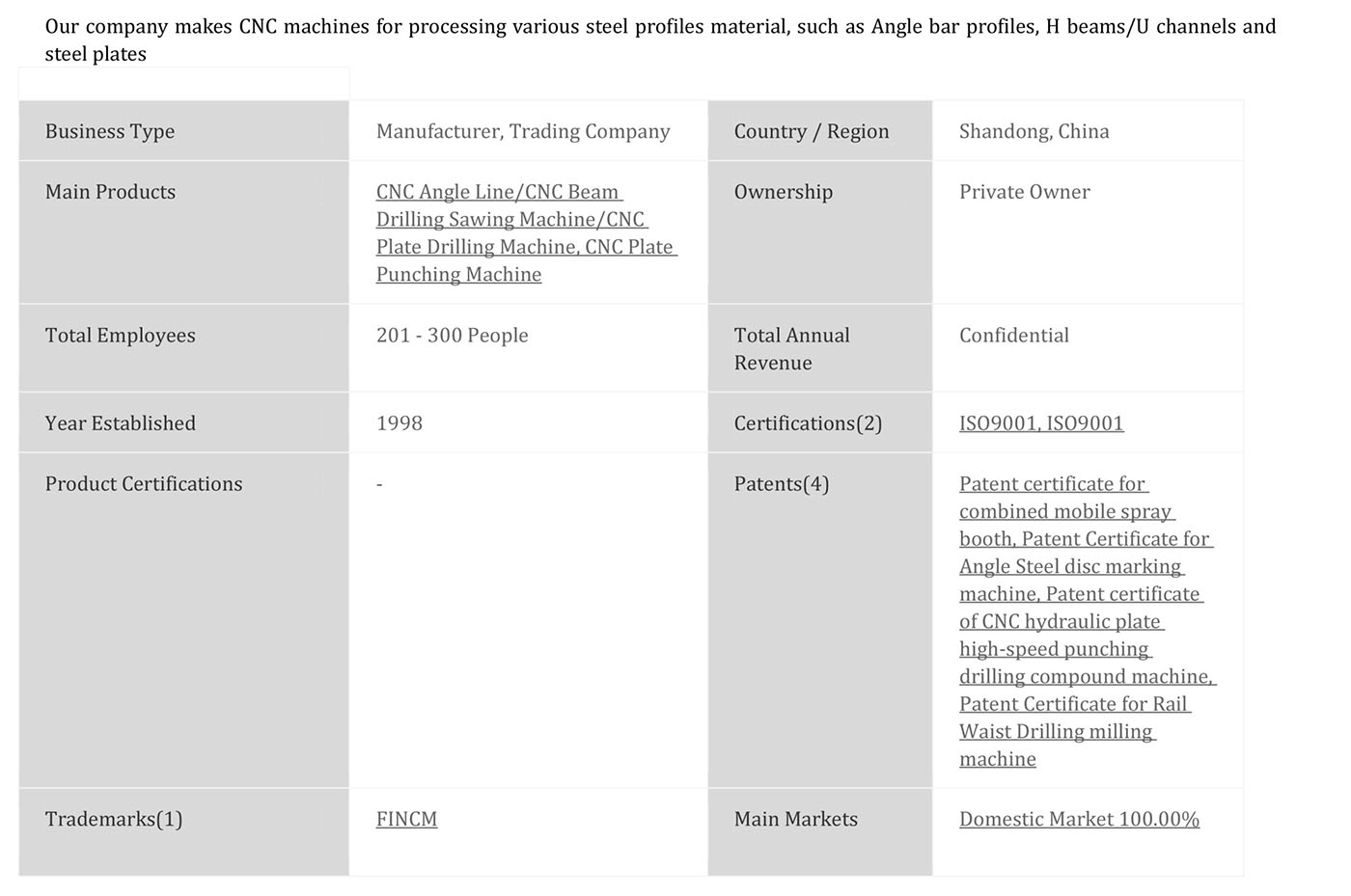

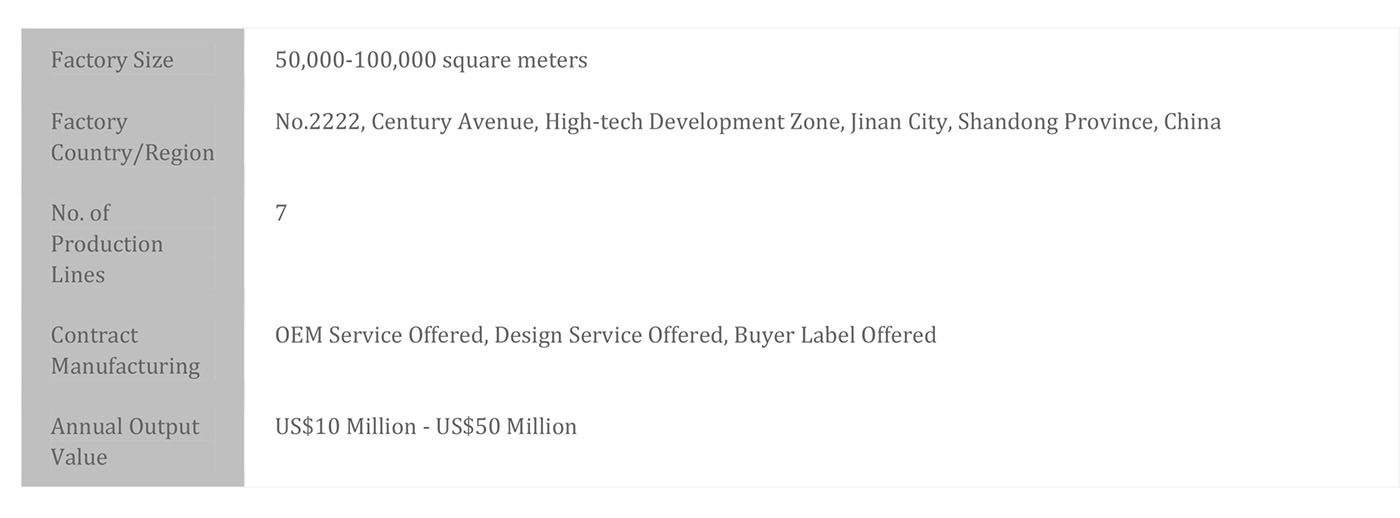

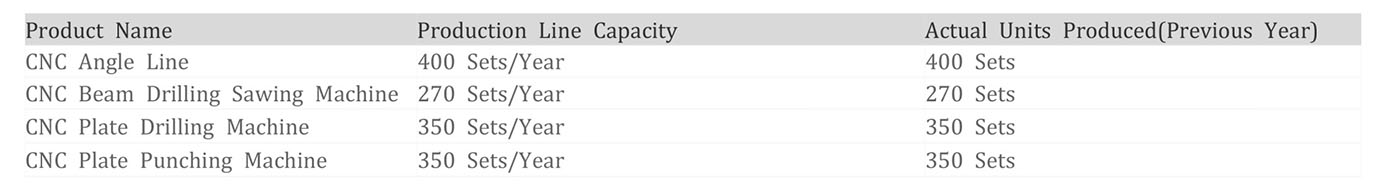

Perfil resumido da empresa  Informações da fábrica

Informações da fábrica  Capacidade de produção anual

Capacidade de produção anual  Habilidade de Negociação

Habilidade de Negociação